2023 年 3 月 23 日,必和必拓与全球工程公司 Hatch 签署了一项协议,设计一个电熔炉 (ESF) 试验工厂,目的是展示在使用我们的铁矿石生产钢铁时降低二氧化碳 (CO 2 ) 排放强度的途径西澳大利亚铁矿石 (WAIO) 采矿业务。该试点工厂将成为寻求优化技术和降低技术风险以支持正在考虑全面部署该技术的客户的重要资产。在我们脱碳之路系列的这一集中,我们研究了 ESF 的内部运作及其在我们更新的钢铁脱碳框架中可以发挥的重要作用。

全球钢铁供应链庞大,每年生产近 20 亿吨钢铁产品1,用于我们的建筑、汽车、白色家电、风力涡轮机和许多其他含钢产品和基础设施。随着钢铁行业共同努力应对气候变化的挑战,航向充满不确定性。正如我们在本系列第六集中所讨论的那样,有多种途径可以探索,并且可以采取许多步骤来实现潜在的绿色最终状态,这是我们钢铁脱碳框架的阶段,其中广泛存在“近零排放钢铁” 2生产是可以实现的。在这种情况下,保持供应链弹性对于确保在整个能源转型过程中满足钢铁需求至关重要。

在向绿色最终状态过渡过程中盛行的供应链配置需要以成本效益的方式实现深度温室气体减排,同时保持可靠性和灵活性。

2023 年 3 月 23 日,必和必拓与全球工程公司 Hatch 签署了一项协议,设计一个电熔炉 (ESF) 试验工厂,目的是展示在使用我们的铁矿石生产钢铁时降低二氧化碳 (CO 2 ) 排放强度的途径西澳大利亚铁矿石 (WAIO) 采矿业务。该试点工厂将成为寻求优化技术和降低技术风险以支持正在考虑全面部署该技术的客户的重要资产。在我们脱碳之路系列的这一集中,我们研究了 ESF 的内部运作及其在我们更新的钢铁脱碳框架中可以发挥的重要作用。

全球钢铁供应链庞大,每年生产近 20 亿吨钢铁产品1,用于我们的建筑、汽车、白色家电、风力涡轮机和许多其他含钢产品和基础设施。随着钢铁行业共同努力应对气候变化的挑战,航向充满不确定性。正如我们在本系列第六集中所讨论的那样,有多种途径可以探索,并且可以采取许多步骤来实现潜在的绿色最终状态,这是我们钢铁脱碳框架的阶段,其中广泛存在“近零排放钢铁” 2生产是可以实现的。在这种情况下,保持供应链弹性对于确保在整个能源转型过程中满足钢铁需求至关重要。

在向绿色最终状态过渡过程中盛行的供应链配置需要以成本效益的方式实现深度温室气体减排,同时保持可靠性和灵活性。

在保持供应链完整性的同时加速钢铁脱碳涉及整个价值链。我们在链条的起点运营,并专注于确保我们在努力实现运营脱碳的同时为客户提供高性能和稳定的铁矿石和冶金煤. 对于我们直接控制之外的价值链排放,我们设定了 2030 年的目标,支持钢铁企业开发能够在综合炼钢中降低 30% 排放强度的技术和途径,并有望在 2030 年后广泛采用。此外,我们正在追求长期发展- 到 2050 年,我们的炼钢和其他客户、我们的供应商以及必和必拓产品的运输实现净零范围 3 温室气体排放的长期目标。这一目标的实现是不确定的,特别是考虑到我们的客户在炼钢过程中面临净零路径的挑战,我们无法单独确保结果。对于综合炼钢——必和必拓今天报告的范围 3 排放清单的最大贡献者——我们正在通过研究计划、必和必拓风险投资以及与客户的合作伙伴关系来实现这些目标,

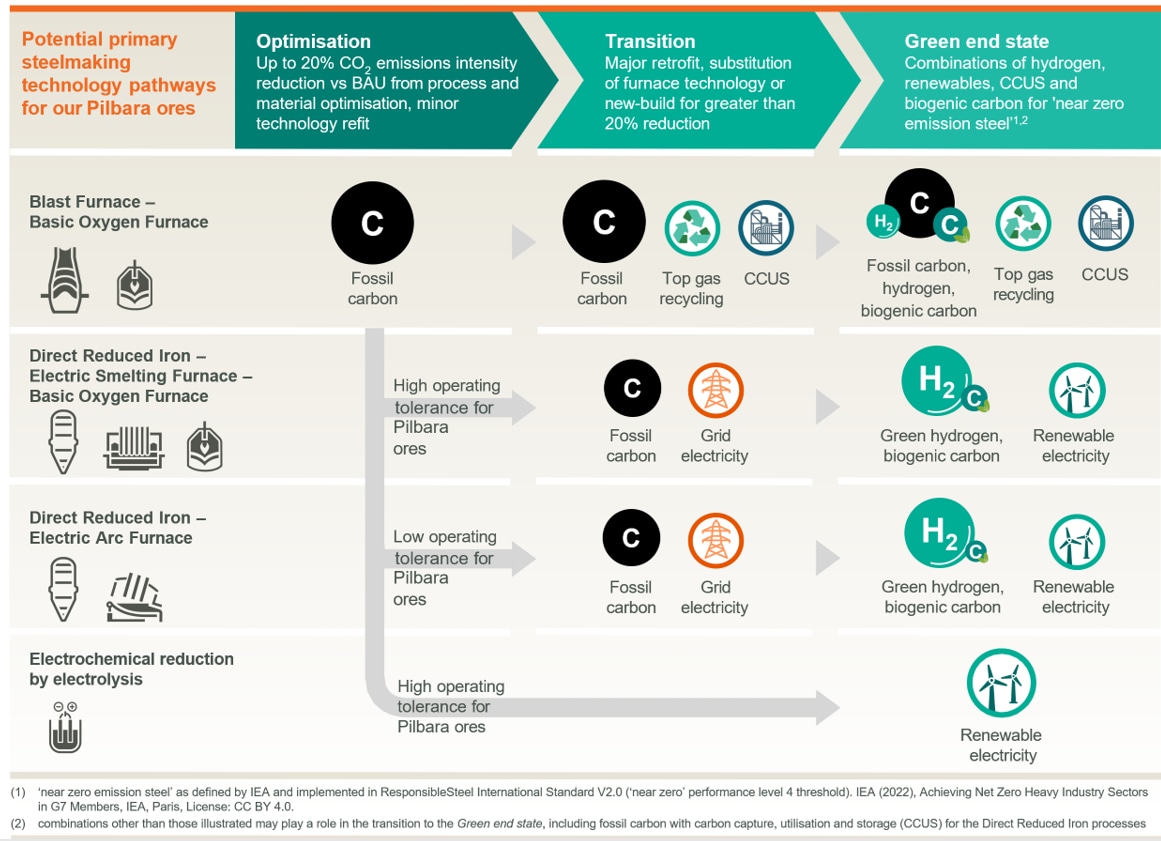

凭借我们在炼钢工艺技术方面的广泛研究和专业知识,我们通过初级炼钢的四种工艺路线确定了最有希望达到绿色最终状态的潜在途径(nb 初级炼钢是基于铁矿石的钢铁生产,其中大部分温室气体排放产生的,而不是基于废钢的钢铁生产,后者产生的排放量较少,但受到废钢可用性的限制)。确定的四种主要炼钢工艺路线是:

具有碳捕获、利用和储存 (CCUS) 的改良高炉 电熔炉直接还原铁 电弧炉直接还原铁 电解电化学还原

通过这些工艺路线沿着任何可能的途径推动行业发展,需要广泛开发适用技术、运营能力和支持基础设施。并非所有这些开发都会成功,对于那些成功的开发,当地条件将影响钢铁制造商在何处、何时、以何种组合以及在多大程度上采用它们。因此,审慎地寻求所有四种工艺路线的途径。

路线 1:如果该行业要在 2030 年代大幅降低初级钢铁生产的温室气体排放强度,则淘汰高炉是必不可少的。

高炉 (BF) 路线高效、可靠、规模大,可加工种类繁多的铁矿石。今天,它渗透到钢铁行业,占全球粗钢产量的 70% 左右,即 14 亿吨左右(中国的比例更高,达到 90% 左右,即每年 9 亿吨左右)3. 可以与现有 BF 路线基础设施集成或“插入”的减排技术为在本十年和下一个十年加速减排提供了重要机会。它们可以利用已经投资于该行业的大量资本存量并绕过该行业的低周转率,因为它们有可能应用于经久不衰的 BF 车队将保留的大部分初级钢铁生产。我们认为,要在 2030 年代大幅降低初级钢铁生产的温室气体排放强度,这在许多此类资产的使用寿命内,需要同时开发和广泛部署减少排放的高炉改造技术其他工艺路线,

必和必拓通过与领先的钢铁制造商的技术合作,为高炉路线减排的发展做出贡献。这些技术包括炉顶气回收、CCUS、注氢和用生物碳替代化石碳。并非所有技术都能在所有地区实现商业可行性,但我们相信,钢铁制造商将越来越容易获得具有相当成本效益的减排。

原材料的改进对这些技术起着重要的促进作用。为此,我们正在推进对低灰分炼焦煤的评估,试验改进我们的铁矿石块产品,并支持客户采用 WAIO 产品进行球团生产。

必和必拓并没有放弃早期的、具有高减排潜力的技术。我们正在投资新兴的电解技术,如果成功,将实现一条新的工艺路线(路线 4:通过电解进行电化学还原),包括Boston Metal 的熔融氧化物电解和Electra 的低温铁。然而,在技术要求高的炼钢领域,一条全新的工艺路线面临着在多个地点/地区实现商业可行性的挑战。如果是这样,这些技术还需要证明等效的单位生产率以及与现有生产线集成以进行主流部署的途径。

在这一集中,我们重点关注位于这些书挡之间的两条工艺路线;那些将直接还原铁(DRI) 与电弧炉(EAF) 或电熔炼炉(ESF) 结合使用的企业,它们可以取代淘汰的高炉或为初级炼钢提供新的 产能。

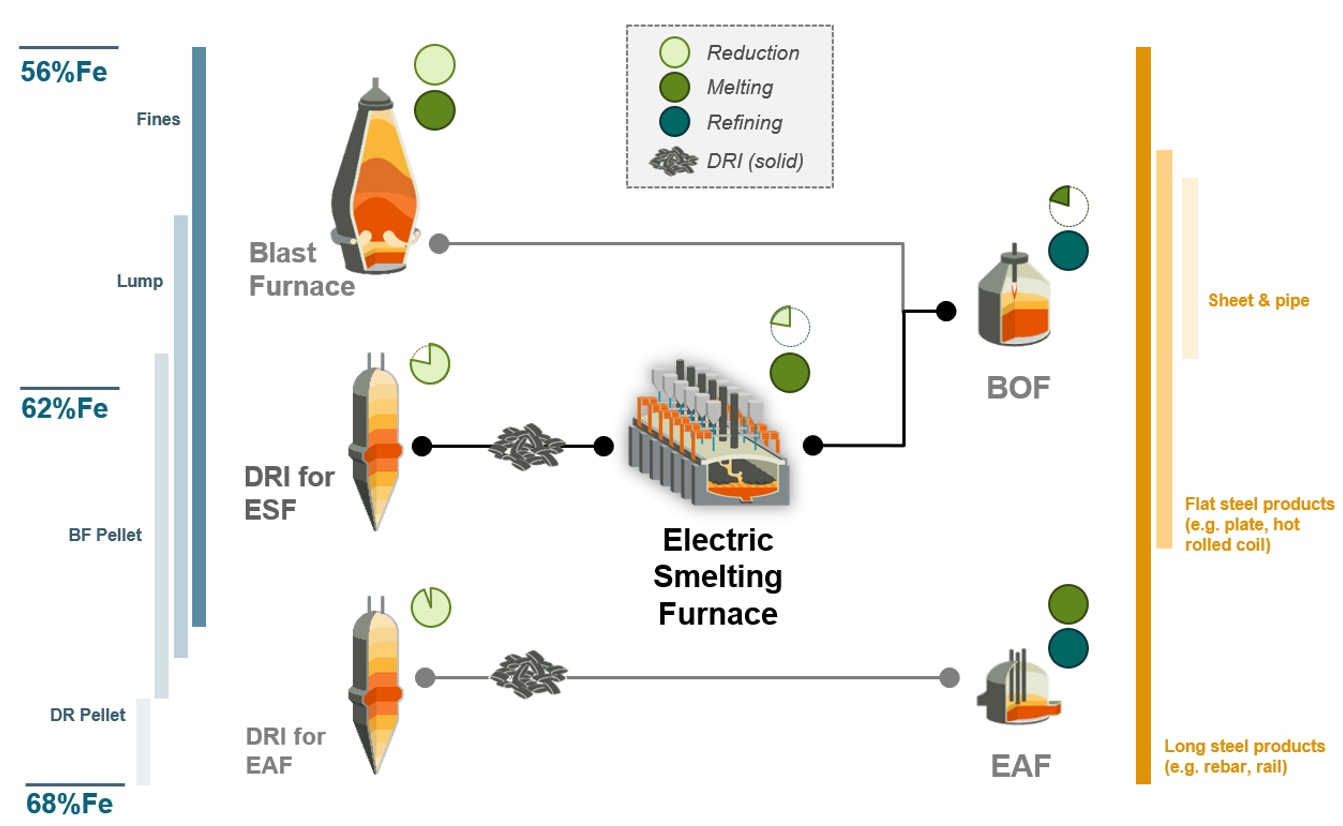

使用 Pilbara 型铁矿石生产的 DRI 的典型电弧炉和电熔炉运行周期。4,5,6 直接还原铁路线促进了电气化炼钢的发展。

DRI 是由 DRI 工厂生产的固体金属化形式的铁矿石,该工厂在低于进料矿石熔点的温度下运行。使用 DRI 的电炉路线对于深度温室气体减排具有吸引力,因为与 BF 不同,DRI 工厂不需要含碳焦炭来运行,而是使用含氢气体混合物将铁矿石化学转化为铁,从而降低CO 2排放强度。目前,这些工艺气体混合物来自化石燃料,7但在未来,有可能将 DRI 工艺气体转变为 100% 氢气。此外,DRI 装置中不会发生熔化,熔化的能量主要通过单独的电炉中的电力提供。在经济的情况下,电解“绿色”氢气的产生和电炉的运行可以使用可靠的可再生能源供电,从而实现近乎零排放的钢铁生产。然而,这里有充分的理由保持谨慎。有重大的技术障碍需要克服,而且碳仍然需要在工艺路线的某个点引入,因为钢是一种含碳的铁合金。此外,这一途径意味着巨大的可再生电力需求规模。正如我们在在本系列的第二集中,一个典型规模的 DRI 工厂(即每年 200 万吨 DRI)需要相当于一个小型核电站的可再生能源供应才能提供所需的氢气。包括电炉的电力在内,可再生能源总需求稳定在 1.0 GW 的典型中型核电站附近。更换目前运行的所有 BF 路线工厂将需要约 1,000 个这种规模的工厂。

目前,EAF是消耗DRI的现有电炉设计,但这种设计的操作门槛较窄。必和必拓一直在研究将 ESF 作为一种替代炉子设计,与 EAF 8相比,它可以提供卓越的性能和原料灵活性。我们进行了研究以确定其是否适合进一步开发,并提倡与我们的客户一起考虑 ESF。我们与 Hatch 合作,现在已经开始了 ESF 试验工厂的设计研究。

ESF 最近还被主要钢铁制造商 Tata Steel Europe、蒂森克虏伯、奥钢联、博思格和 POSCO 选择开发。

图 1:四种主要的炼钢工艺路线为我们的钢铁脱碳框架中的绿色最终状态提供了潜在途径。

为了解释为什么 ESF 在我们的开发计划中被优先用于放大试验,我们重新审视了将铁矿石转化为钢的关键步骤,然后解释了 DRI-EAF 和 DRI-ESF 工艺路线实现这些步骤的不同方式。

铁矿石由氧化铁和其他杂质组成。要将其变成钢铁,它会经过:

还原,矿石中的铁化合物在高温下与碳和/或氢发生化学反应,将其转化为金属铁。 熔化,所有金属铁和杂质都被加热,直到它们完全熔化。抗还原的杂质(主要是二氧化硅和氧化铝,统称为“脉石”)形成漂浮在铁水中的熔渣。然后可以很容易地分离这两种液体。 精炼,去除溶解在铁水中的多余还原元素,如碳、磷和硫,以满足所需的钢材规格。

这些不是唯一的步骤,但它们是关键步骤。

通过 BF 路线,还原和熔化均在 BF 内部实现,精炼在单独的碱性氧气转炉 (BOF) 中进行。通过 ESF 路线和 EAF 路线,为这些炉子供料的 DRI 装置只进行还原而不熔化,因此所有杂质都保留在固体 DRI 中,必须随后进行熔化和精炼以去除它们。

现有的 EAF 专为废钢进料而设计。

EAF 最初设计和优化用于快速熔化批次的废金属,通过电弧进行强力加热,并且具有严格的操作公差。

电弧炉不适用于矿石还原,因此不能从铁矿石中提炼铁。矿石需要预先还原(或“金属化”)成矿石基金属。来自高炉的金属和 DRI 都是以矿石为基础的金属,它们已成为一种重要的 EAF 原料,用于稀释废料中无法通过熔炉分离出来的有问题的残留杂质,例如铜和锡。随着未来废料供应的增加,对用于稀释废料残渣的矿石基金属的需求将会增加。

然而,当使用更高水平的 DRI 运行 EAF 以取代传统的 BF 路线初级钢生产时,脉石杂质会产生更多的炉渣量,并且铁很容易流失到这些炉渣中。在此过程中损失铁是昂贵且低效的,这不仅是因为需要额外的矿石来为熔炉供料,而且更高的金属损失也转化为更高的氢消耗率和更大的技术难度,以最大限度地减少温室气体排放9。高炉的电效率和生产的钢材质量对进料质量也非常敏感。

由于这些原因,最高品位的铁矿石被用于生产电弧炉的直接还原铁,通常铁含量高于 67%,脉石杂质含量低于 2.5%,磷含量低(剩余质量主要是与铁结合的氧原子,它们是减少步骤的目标)。为了限制 EAF 中的铁损,DRI 装置还配置为尽可能多地金属化铁矿石,并且生产的 DRI 通常与至少 50% 的废料混合。即使采用这种高质量的原料组合,电弧炉目前也不适合生产最高等级的钢材(例如,用于汽车制造的汽车板)。今天这不是一个非常灵活的过程,原材料需求限制了 DRI-EAF 生产路线的更广泛采用。

Wood Mackenzie 估计只有约 3% 的海运铁矿石供应符合上述典型质量阈值。这种“DR 级”铁矿石的稀缺性和高成本限制了商业 DRI 生产仅限于拥有合适矿石储量和/或天然气(或动力煤)极其便宜的少数地区,例如中东、北非、美国、印度和俄罗斯。DRI 生产商和 EAF 运营商一直在适应在其运营中混合某些类型的低品位材料,但 DRI-EAF 路线对进料质量仍然具有内在敏感性,因此仅适用于全球铁矿石和初级钢生产的一小部分。

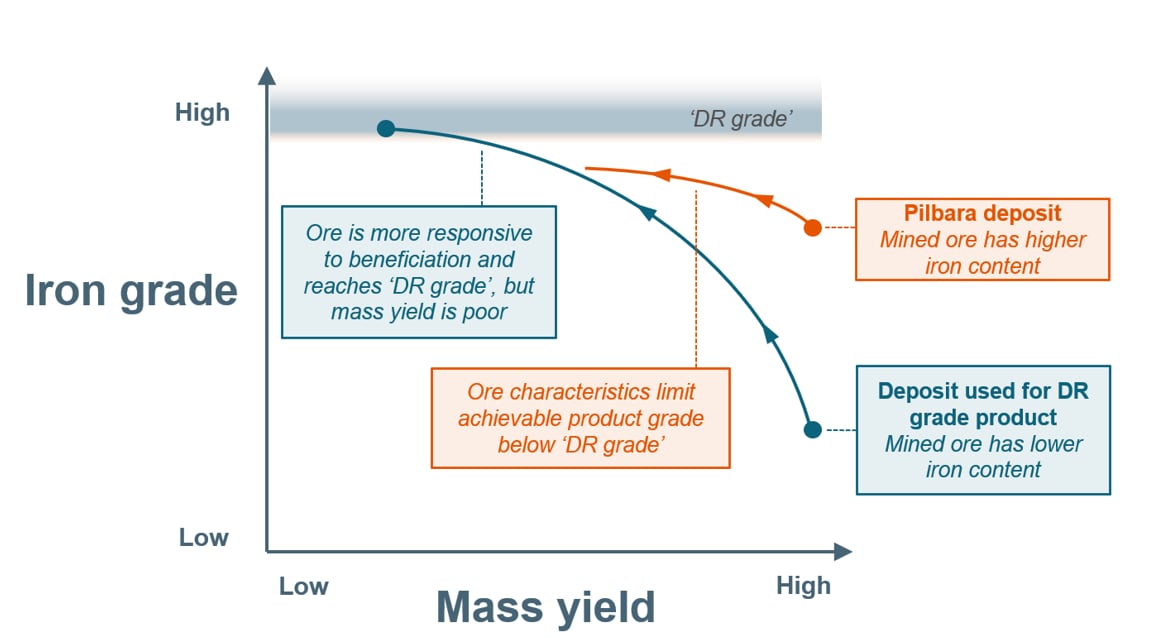

简单地开设能够满足典型 DR 等级规格(在矿石加工后)的新矿山并不是将行业过渡到绿色最终状态的可行选择. 由于多种原因,合适的矿床很少且很难开发;通常是地缘政治不稳定、地质、支持性物流基础设施和熟练劳动力不足以及无数 HSE 风险的结合。具有讽刺意味的是,这些矿床的地下铁矿石含量通常较低,这对矿山开发具有根本性影响。矿石经过强化升级过程(称为“选矿”)以达到 DR 级产品规格。应用于这些类型的矿体的选矿工艺可以非常有效地从脉石中分离铁以生产 DR 级产品,但尽管如此,总的质量回收率不可避免地很低,即每次必须开采、移动和加工的材料量可销售矿石产品吨位大。

这些矿山在选矿过程中会产生大量尾矿废料。根据尾矿的特性和当地环境(尤其是景观和降雨模式),管理尾矿的矿山设计可能具有挑战性。在某些情况下,将尾矿管理纳入开发计划的批准根本无法获得,从而阻碍了矿山开发。选矿工艺的应用,例如将矿石研磨成非常细的颗粒用于磁选,也会增加能源消耗,而且从开采材料中回收的产品质量低通常会导致上游采矿阶段的运营温室气体排放量增加。

虽然可能会开发少量可生产 DR 级矿石的新矿山,但由于规模限制,我们预计对钢铁行业可用的全球矿石组合的影响不大,Simandou 铁可能除外几内亚的矿石项目,如果它被选矿(这不是宣布的开发计划的一部分)。

该行业需要开发近零排放钢铁的途径,这些钢铁可以利用范围广泛的铁矿石,其数量足以满足钢铁需求。

对于来自原位铁含量较高的矿床的矿石, 那些品位足够可销售且加工最少的矿石(称为直运矿石,或 DSO),也可以采用集约化选矿方法进一步提高开采矿石的质量。然而,许多这些矿床,包括我们 WAIO 运营中的矿床,在铁和矿石中的杂质之间表现出较弱的磁性和密度差异,因此它们对选矿的反应较弱,而选矿的有效性依赖于这些特性。随着选矿厂的品位目标被推高,铁在废弃废物中的流失速度加快,降低了矿产并侵蚀了从矿床中回收的铁的产量。对于大多数矿山,这为低于当前 DR 标准的可实现产品等级创造了实际上限,即使应用了最好的选矿技术。在某些情况下,对矿体反应最灵敏的部分进行选择性选矿可以提供 DR 优质产品,但仅占矿山产量的一小部分。

必和必拓有一个持续的选矿技术开发计划,以提高品位回收性能,我们目前正在考虑在我们的 Jimblebar 采矿作业中建造一个选矿厂,但是对于 Jimblebar 和大多数其他 Pilbara 来说,所有矿山产量达到当前的 DR 质量阈值是不现实的在可预见的未来矿山和矿床。

演示必和必拓铁矿石球团化:在一些市场上,人们认为 Pilbara 矿石不能生产颗粒。然而,通过与我们在中国经营球团厂的客户的合作研发计划,我们已经证明必和必拓的 WAIO 产品能够与多种矿石类型混合(钢厂的常规做法以及铁矿石的交易方式现在使用)来生产与其他商业海运颗粒质量相当的颗粒。我们还生产了满足 BF 和 DRI 使用的冶金质量要求的 100% BHP WAIO 球团的中试规模数量。通过向我们的客户展示这种能力,我们开辟了宝贵的途径步骤,可以逐步降低我们矿石的 BF 生产以及使用球团进料竖炉技术的 DRI 生产的排放量,

图 2:Pilbara 矿床和目前生产 DR 级产品的矿床选矿的指示性质量回收曲线(每个矿床的说明性平均值)。箭头指示开采矿石在选矿过程中沿着曲线的方向。

电熔炉:开启灵活直接还原铁矿石的钥匙?

与 EAF 不同,ESF 专门用于加工 DRI,并且可以定制以使用不同等级和物理形状的 DRI(例如球团、细粉、块状或煤球)。这拓宽了合适铁矿石原料的范围,包括来自我们 WAIO 运营的中品位矿石,这些矿石自然呈块状和粉状,但也适用于球团化和压块。重要的是,ESF 生产的金属也适用于精炼成 BF 路线生产的全系列成品钢。过去,现有高炉炼铁的竞争力使得 ESF 技术的商业化没有吸引力,但推动接近零排放的初级钢生产改变了它的前景。

那么,赋予它这些更广泛功能的 ESF 有何不同?与 EAF 一样,ESF 涉及通过在通过炉顶降低的电极之间传递电流来在含铁混合物中产生热量。然而,内部发生的过程与 EAF 非常不同。ESF 被配置为连续运行,通过添加少量碳10来维持还原条件炉内密封,避免空气进入。电极的操作方式不同,这会改变电极周围发生的电路径、功率密度和相关冶金过程。DRI 不断被送入熔炉,以保持一层逐渐还原和熔化的固体材料,该材料围绕电极并漂浮在熔融金属和炉渣上。熔炉操作环境还允许以类似于 BF 炉渣而不是 EAF 炉渣的方式控制炉渣化学成分。熔化的金属和炉渣在不停止熔炉运行的情况下通过出铁孔定期从熔炉中排出。

这些差异听起来可能相当微妙,但它们有望开辟一条新的炼钢工艺路线,该路线既灵活又具有成本效益,可深度减少温室气体排放。

图 3:BF 和 DRI 工艺路线的典型操作范围

上下游协同

成功扩大规模后,DRI-ESF 路线将适用于逐步更换钢厂温室气体排放密集型前端——高炉、烧结厂和焦炭电池——而不会搁浅其广泛的下游精炼和加工资产及相关物流基础设施,需要这些基础设施来制造和交付大量成品钢材给最终用户。

或者,可以在经济上更有利的位置(例如,绿色氢更便宜的地方)建造独立的 DRI 或联合 DRI-ESF 工厂,而不会放弃下游基础设施的杠杆作用,因为 DRI 可以运输或联合生产的铁DRI-ESF 可以铸造,然后运输到现有的钢厂(请注意,当这种铁到达钢厂时重新熔化需要额外的能量,而使用位于钢厂现场的 DRI-ESF 则可以避免)。

ESF 生产类似于高炉生产的熔融金属和炉渣的能力还通过放宽适用于 EAF 的严格 DRI 质量阈值来提供上游协同效应。炉渣中的铁损失较低,矿石进料中的磷可以通过下游精炼工艺进行管理。生产 DRI 的一些最具挑战性的技术障碍与 DRI 物理行为的变化(尤其是粘性)有关,因为它达到最高的金属化程度,超过 90%。通过将 DRI 装置与 ESF 而不是 EAF 配对,金属化可能只需要达到 80-85%,就可以完全避免这些问题。这将降低现有竖炉 DRI 工厂设计的运行风险,并为其他 DR 技术打开大门,例如流化床设计 - 传统上受到达到高金属化的过程复杂性的挑战 - 可以减少细矿石(最丰富的形式市售铁矿石),无需将其预处理成烧结矿、矿块或球团矿。因此,DRI 进料的金属化程度是在试验和扩大 ESF 时要研究的关键参数。另一方面,证明用于铁矿粉的流化床 DR 技术对于 Pilbara 型矿石的 DRI-ESF 路线的成功并不是必不可少的,因此将为工厂采购各种 DRI 形式并进行测试。

ESF 产生的炉渣预计与 BF 炉渣类似,因此适合作为水泥替代品而不需要处置。取代温室气体排放密集型水泥生产,ESF 11生产的每吨铁水可能节省 150-200 kgCO 2。

进行试点

ESF 的技术组成部分在相邻行业(例如,铁合金、二氧化钛和镍生产)中已经成熟,但尚未充分表征其应用于 Pilbara 型矿石低温室气体排放钢铁生产的冶金、工程和操作要求。为使 ESF 充分发挥其在降低初级炼钢温室气体排放强度方面的潜在作用,必须展示和共享其能力,以实现广泛的行业采用。我们在钢铁行业的悠久历史和与不同市场客户合作建立的深厚的初级炼钢专业知识使必和必拓处于独特的地位,可以在牢记这些目标的情况下进行开发。

由 BHP 和 Hatch 设计的 ESF 试验工厂将提供系统调查和寻求降低风险并优化 Pilbara 矿石加工技术所需的平台,并且是从实验室测试到成功商业部署的发展历程中的一个重要里程碑。

注释:

1 2022 年全球粗钢总产量为 18.9 亿吨(世界钢铁协会)。

2在本文中,“近零排放钢铁”的使用由国际能源署定义,并在 ResponsibleSteel 国际标准 V2.0(“近零”性能级别 4 阈值)中实施。IEA (2022),在 G7 成员中实现净零重工业部门,IEA,巴黎,许可证:CC BY 4.0。

3 worldsteel.org/steel-topics/statistics/world-steel-in-figures-2023,世界钢铁协会

4显示的 DRI、废料、熔剂和碳装料率是说明性的,被认为是使用 Pilbara 型矿石生产 DRI 的高效炉操作的典型。EAF 在废品率方面具有最大的灵活性,本文其他地方讨论了一些关键的性能权衡。

5来自 EAF 的“液态钢”已准备好铸造。来自 ESF 的“铁水”,如 BF 铁水,需要在铸造前精炼成液态钢。这通常在转炉 (BOF) 中进行,但也可以在 EAF 中进行。

6电炉渣中的大部分铁损失是再氧化铁 (FeO),少量的损失是悬浮在炉渣中的金属铁滴。

7重整天然气或气化煤,提供主要含有氢气和一氧化碳以及少量二氧化碳、甲烷和水蒸气的气体混合物。氢含量通常约为 55%。

8两种主要的 ESF 类型是埋弧炉 (SAF) 和开放式渣浴炉 (OSBF),后者更适合炼钢。ESF 有时也称为还原电炉或电熔炉(尽管从技术上讲它是熔炼炉,因为它既进行还原又进行熔化)。

9价值链排放因铁产量损失而放大,即使矿石已用 100% 的氢还原。这是由于熔剂煅烧排放量增加、上游范围 3 排放量增加(采矿和物流)以及范围 2 排放量增加(如果用于 EAF 的电力不是 100% 可再生的)造成的。

10估计每吨粗钢约含 0.05-0.08 吨碳,相当于 0.18-0.29 吨 CO 2排放量。

11假设每吨波特兰水泥排放 0.6 吨 CO 2,ESF 中每生产一吨铁水产生 250-330 千克炉渣,以及 1:1 的水泥:炉渣替代率(按质量计)。